Tin tức

Động cơ máy nén khí là gì? Nguyên lý cấu tạo và cách tính năng lượng tiêu thụ của động cơ khí nén

Trong một hệ thống máy nén khí, động cơ là bộ phận then chốt tạo lực quay để dẫn động quá trình hút và nén không khí. Hiệu suất hoạt động, mức tiêu thụ điện và độ bền của toàn bộ hệ thống khí nén đều phụ thuộc trực tiếp vào loại động cơ được sử dụng. Bài viết này sẽ giúp bạn hiểu rõ khái niệm động cơ máy nén khí, cấu tạo và nguyên lý hoạt động của nó, đồng thời cung cấp cách tính toán năng lượng tiêu thụ nhằm tối ưu hóa chi phí vận hành trong thực tế.

I. Động cơ máy nén khí là gì?

1.1. Khái niệm động cơ máy nén khí

Động cơ máy nén khí là bộ phận chuyển đổi năng lượng đầu vào (điện năng hoặc năng lượng nhiệt từ quá trình đốt cháy) thành lực cơ học. Lực này làm quay trục động cơ, tạo ra mô-men xoắn và truyền động đến cụm đầu nén. Nhờ đó, cụm nén khí có thể hút, nén và đẩy khí nén với áp suất phù hợp cho các ứng dụng công nghiệp.

Trong toàn bộ hệ thống, động cơ giữ vai trò trung tâm – nếu không có nó, máy nén khí không thể tạo áp suất và hoàn toàn không hoạt động được.

Động cơ tạo lực quay ban đầu để dẫn động đầu nén khí, là nền tảng của mọi hoạt động trong hệ thống khí nén công nghiệp.

1.2. Phân loại động cơ theo nguồn năng lượng

Dựa vào nguồn năng lượng sử dụng, động cơ máy nén khí được phân thành hai nhóm chính:

- Động cơ điện: Đây là loại động cơ phổ biến nhất hiện nay, sử dụng dòng điện xoay chiều (AC) làm nguồn cung cấp năng lượng. Động cơ có thể chạy bằng điện 1 pha (dưới 3 HP) hoặc điện 3 pha (thường từ 3 HP trở lên).

Động cơ điện có ưu điểm là hiệu suất cao, hoạt động ổn định, dễ lắp đặt và chi phí vận hành thấp. Chúng thường được dùng trong các nhà máy sản xuất, xưởng cơ khí, garage ô tô, bệnh viện hoặc hệ thống khí nén cố định trong công nghiệp.

- Động cơ đốt trong (xăng/diesel): Loại động cơ này hoạt động dựa trên nguyên lý đốt cháy nhiên liệu để tạo công. Nhờ đó, động cơ không phụ thuộc vào lưới điện và có thể sử dụng ở các khu vực không có nguồn cấp điện ổn định.

Động cơ đốt trong thường được ứng dụng tại công trường xây dựng, khu vực khai thác mỏ, nông trại hoặc những nơi yêu cầu di động cao và không thể kéo điện lưới.

Việc phân loại động cơ theo nguồn năng lượng giúp xác định đúng điều kiện vận hành và lựa chọn được loại máy nén khí phù hợp với thực tế sử dụng – tránh lựa chọn sai gây lãng phí và vận hành không hiệu quả.

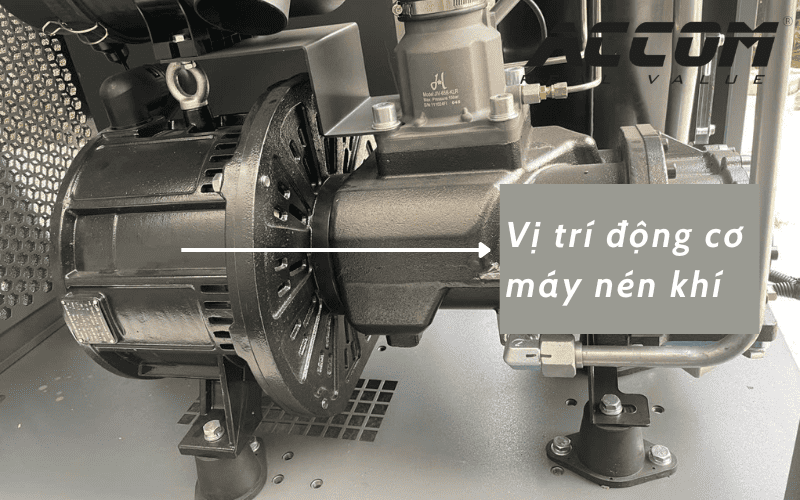

1.3. Vị trí và vai trò của động cơ trong hệ thống máy nén khí

Trong cấu trúc tổng thể của máy nén khí, động cơ được lắp trực tiếp hoặc thông qua bộ truyền động (coupling hoặc dây đai) vào cụm đầu nén. Nó nằm giữa nguồn cấp năng lượng (điện hoặc nhiên liệu) và cụm sinh áp, đóng vai trò là “trục truyền lực trung tâm”.

Vai trò cụ thể của động cơ bao gồm:

- Cung cấp công suất chính cho quá trình nén không khí.

- Quyết định hiệu suất và tốc độ làm việc của máy nén khí.

- Ảnh hưởng đến độ ổn định khi máy chạy liên tục nhiều ca.

- Tác động trực tiếp đến độ bền, tuổi thọ và mức tiêu thụ năng lượng của toàn bộ hệ thống.

Trong máy nén khí công nghiệp hiện đại, đặc biệt là dòng máy công suất lớn hoặc chạy biến tần, động cơ được lựa chọn kỹ lưỡng theo tiêu chuẩn hiệu suất cao (IE2, IE3 hoặc IPM) để đáp ứng nhu cầu vận hành dài hạn và tiết kiệm điện.

Không chỉ đơn thuần là một bộ phận tạo chuyển động, động cơ còn là yếu tố cốt lõi giúp hệ thống khí nén duy trì hiệu quả hoạt động bền bỉ và tối ưu hóa chi phí vận hành lâu dài.

1.4. Những yếu tố cần lưu ý khi chọn động cơ máy nén khí

Khi lựa chọn động cơ cho máy nén khí, người dùng cần căn cứ vào các yếu tố kỹ thuật sau:

- Công suất yêu cầu: Cần xác định đúng công suất phù hợp với nhu cầu sử dụng thực tế, tránh tình trạng dư tải hoặc quá tải gây hỏng máy hoặc tiêu tốn điện năng.

- Nguồn điện cấp: Xác định rõ nguồn điện hiện có (1 pha, 3 pha) để chọn đúng loại động cơ tương thích.

- Điều kiện môi trường làm việc: Nhiệt độ, độ ẩm, bụi bẩn hoặc khả năng thông gió ảnh hưởng đến tuổi thọ và khả năng làm mát của động cơ.

- Tính liên tục trong vận hành: Nếu máy hoạt động 24/7 hoặc trong môi trường khắt khe, cần chọn động cơ đạt tiêu chuẩn chịu tải cao, có khả năng vận hành ổn định lâu dài.

- Khả năng bảo trì và thay thế phụ tùng: Ưu tiên động cơ có thiết kế đơn giản, linh kiện dễ tìm, dễ bảo dưỡng định kỳ.

Việc đánh giá và lựa chọn động cơ không thể tách rời khỏi yêu cầu sử dụng thực tế. Một lựa chọn phù hợp sẽ giúp nâng cao hiệu quả sản xuất, giảm thiểu rủi ro hỏng hóc và tối ưu chi phí điện năng.

II. Cấu tạo và nguyên lý hoạt động của động cơ máy nén khí

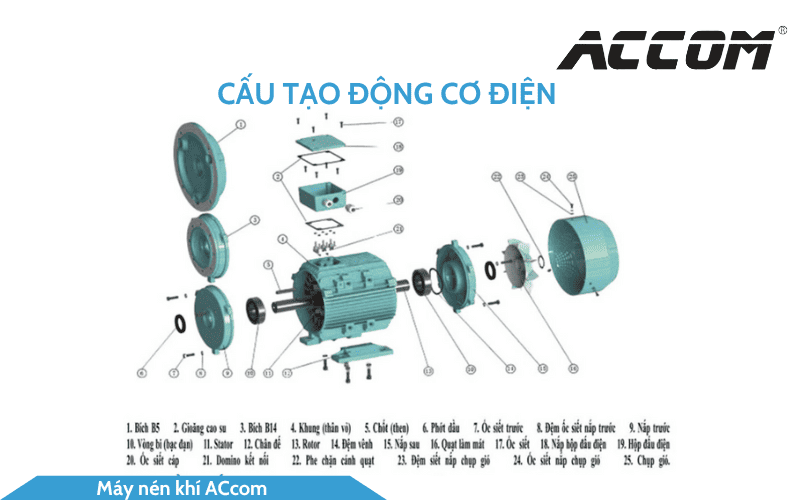

2.1. Cấu tạo của động cơ điện dùng trong máy nén khí

Động cơ điện là loại phổ biến nhất trong các hệ thống máy nén khí hiện nay, đặc biệt là trong công nghiệp. Dưới đây là các bộ phận chính:

- Rotor (phần quay): Là thành phần nằm bên trong động cơ, được gắn trực tiếp với trục máy nén khí. Rotor được làm từ lõi thép kỹ thuật có khả năng dẫn từ tốt, thường được ghép thành lá mỏng để giảm tổn hao do dòng điện xoáy. Khi có từ trường quay từ stator, rotor chuyển động theo và truyền lực xoay cho đầu nén.

- Stator (phần tĩnh): Gồm các cuộn dây quấn xung quanh lõi thép hình trụ, được lắp cố định trong vỏ máy. Khi dòng điện xoay chiều chạy qua, stator tạo ra từ trường quay, là nguồn gốc sinh ra chuyển động trong động cơ.

- Trục truyền động: Là trục cơ khí nối giữa rotor và đầu nén. Trục này truyền toàn bộ mô-men xoắn sinh ra từ rotor đến cụm đầu nén để thực hiện quá trình nén khí.

- Vòng bi và hệ thống đỡ: Được bố trí ở hai đầu trục rotor, vòng bi giúp đảm bảo trục quay êm, giảm ma sát và chịu tải hướng trục và hướng kính trong suốt quá trình vận hành.

- Hệ thống làm mát: Bao gồm quạt gió, vỏ tản nhiệt hoặc hệ thống tuần hoàn nước (trong các dòng công suất lớn), giúp duy trì nhiệt độ ổn định và kéo dài tuổi thọ cuộn dây.

- Hộp đấu điện và bộ điều khiển: Là nơi đấu nối nguồn điện, thường đi kèm với bộ điều khiển khởi động mềm, biến tần hoặc relay bảo vệ để đảm bảo động cơ hoạt động ổn định, an toàn.

Cấu tạo động cơ điện tuy đơn giản nhưng đòi hỏi chính xác cao trong lắp đặt và thiết kế, vì chỉ cần sai lệch nhỏ ở rotor hoặc cuộn dây cũng có thể gây tổn hao lớn hoặc làm giảm tuổi thọ máy nén khí.

2.2. Nguyên lý hoạt động của động cơ điện trong máy nén khí

Động cơ điện xoay chiều (AC) hoạt động dựa trên hiện tượng cảm ứng điện từ. Khi dòng điện đi qua cuộn dây stator, nó sinh ra từ trường quay. Từ trường này tương tác với rotor làm cho rotor quay theo chiều từ trường, tạo ra mô-men xoắn.

Mô-men này được truyền trực tiếp hoặc qua bộ truyền (dây đai, bánh răng, hoặc khớp nối cứng) đến đầu nén khí. Trong máy nén trục vít, đầu nén bao gồm hai trục vít ăn khớp quay ngược chiều nhau, hút khí từ môi trường và nén lại. Trong máy piston, chuyển động quay sẽ được biến đổi thành chuyển động tịnh tiến để đẩy khí vào bình chứa.

Nguyên lý cảm ứng điện từ cho phép động cơ điện hoạt động liên tục, hiệu suất cao và kiểm soát chính xác tốc độ nén – đặc biệt khi kết hợp với biến tần điều khiển tần số.

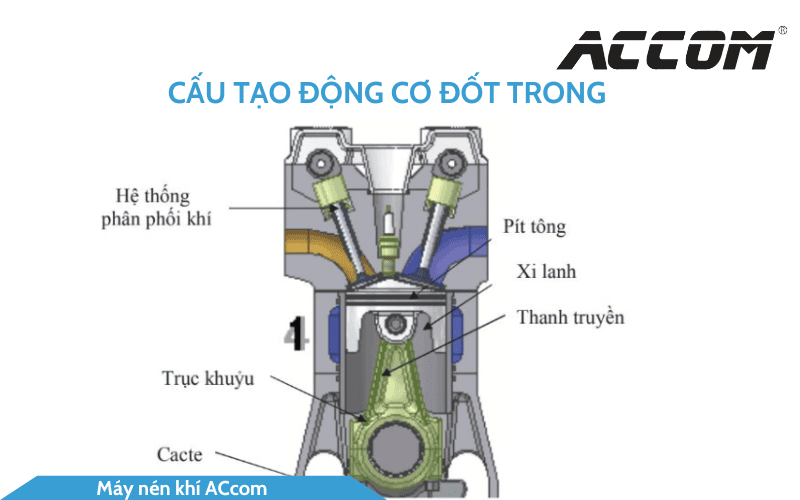

2.3. Cấu tạo và nguyên lý động cơ đốt trong

Động cơ đốt trong hoạt động dựa trên quá trình đốt cháy nhiên liệu (xăng hoặc dầu diesel) để sinh công cơ học. Cấu tạo bao gồm:

- Xi lanh và piston: Nhiên liệu và không khí được đưa vào xi lanh, sau đó đốt cháy tạo áp suất cao, đẩy piston chuyển động tịnh tiến.

- Trục khuỷu và thanh truyền: Chuyển động tịnh tiến của piston được biến đổi thành chuyển động quay qua thanh truyền và trục khuỷu. Mô-men xoắn sinh ra sẽ truyền tới cụm nén.

- Hệ thống nhiên liệu: Gồm bơm, bộ lọc, kim phun hoặc chế hòa khí, điều phối lượng nhiên liệu phù hợp theo tải.

- Hệ thống đánh lửa (với động cơ xăng) hoặc hệ thống phun nén (với diesel): Kích hoạt quá trình đốt cháy trong xi lanh.

- Hệ thống làm mát: Dùng két nước, quạt, dầu hoặc gió cưỡng bức để giảm nhiệt độ trong xi lanh và giữ cho động cơ làm việc ổn định.

Mặc dù hiệu suất của động cơ đốt trong thấp hơn so với điện, nhưng khả năng hoạt động độc lập và linh hoạt về vị trí giúp loại động cơ này phù hợp với nhiều ứng dụng ngoài trời hoặc nơi không có điện lưới.

2.4. So sánh tổng quan giữa hai loại động cơ

| Tiêu chí | Động cơ điện | Động cơ đốt trong |

| Nguồn năng lượng | Điện 1 pha/3 pha | Xăng hoặc dầu diesel |

| Hiệu suất | Cao (85–95%) | Thấp hơn (30–45%) |

| Độ ổn định | Cao, ít ảnh hưởng bởi môi trường | Bị ảnh hưởng bởi nhiệt độ, nhiên liệu |

| Chi phí vận hành | Thấp | Cao hơn do chi phí nhiên liệu |

| Bảo trì | Ít, chỉ vệ sinh và thay dầu định kỳ | Phức tạp, nhiều bộ phận phải thay thế |

| Ứng dụng | Nhà máy, xưởng, hệ thống cố định | Công trường, khu vực không có điện |

| Độ ồn | Thấp hơn (50–80 dB) | Cao hơn (80–100 dB) |

Việc nắm rõ cấu tạo và nguyên lý của từng loại động cơ giúp người dùng lựa chọn đúng thiết bị cho môi trường làm việc, đồng thời có cơ sở để vận hành, bảo trì và tối ưu hiệu suất hệ thống nén khí.

III. Cách tính năng lượng tiêu thụ của động cơ máy nén khí

3.1. Vì sao cần tính năng lượng tiêu thụ?

Việc tính toán năng lượng tiêu thụ của động cơ máy nén khí là cơ sở để kiểm soát chi phí vận hành, đánh giá hiệu suất hệ thống và ra quyết định đầu tư đúng đắn. Máy nén khí tiêu tốn rất nhiều điện năng – trong các nhà máy công nghiệp, khí nén có thể chiếm tới 10–15% tổng hóa đơn điện hàng tháng. Nếu không tính toán và giám sát thường xuyên, người vận hành rất dễ gặp tình trạng lãng phí điện, quá tải máy, hoặc chọn sai công suất động cơ.

Tính đúng năng lượng tiêu thụ cũng giúp xác định thời điểm cần nâng cấp hệ thống, hoặc cân nhắc giữa máy nén thường và máy nén khí biến tần để tối ưu hiệu quả vận hành.

Việc theo dõi năng lượng tiêu thụ không chỉ là thao tác kỹ thuật, mà còn là công cụ quản trị chi phí dài hạn đối với bất kỳ doanh nghiệp nào sử dụng khí nén.

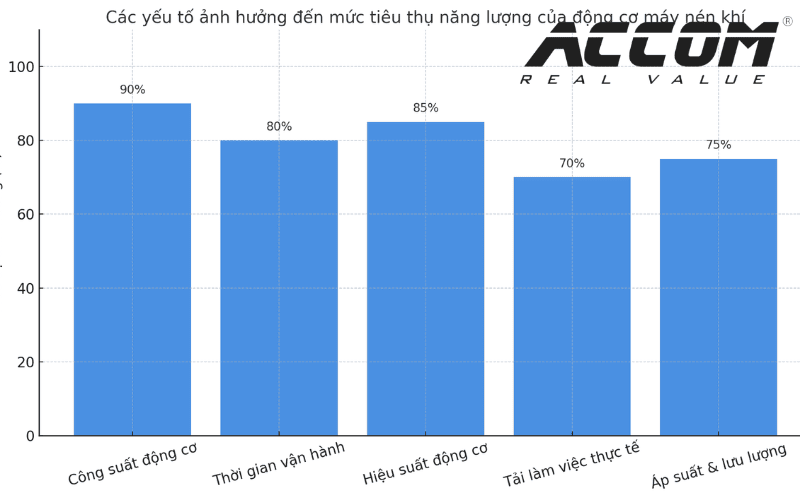

3.2. Các yếu tố ảnh hưởng đến mức tiêu thụ năng lượng

Năng lượng mà động cơ tiêu thụ phụ thuộc vào nhiều yếu tố kỹ thuật và điều kiện vận hành. Cụ thể:

- Công suất định mức của động cơ (kW): Động cơ có công suất càng lớn thì mức tiêu thụ điện năng càng cao, nếu hoạt động liên tục.

- Thời gian vận hành: Tổng số giờ máy chạy trong ngày, tuần hoặc tháng. Nhiều nhà máy vận hành 3 ca/ngày, dẫn đến mức tiêu thụ điện rất lớn nếu không được quản lý tốt.

- Hiệu suất của động cơ: Động cơ đạt chuẩn IE2 hoặc IE3 có hiệu suất từ 85% đến 91%, giúp giảm tiêu thụ điện năng so với động cơ IE1. Ngoài ra, nhiều máy nén khí hiện đại sử dụng động cơ nam châm vĩnh cửu (PM), không cần dòng kích từ nên đạt hiệu suất cao hơn (lên đến 94–96%), giảm tổn hao điện và nhiệt đáng kể trong quá trình vận hành.

- Tải làm việc thực tế: Nếu động cơ chạy ở trạng thái không tải hoặc tải dao động nhiều, năng lượng vẫn tiêu tốn nhưng không sinh công hiệu quả. Máy nén khí biến tần sẽ có lợi thế trong trường hợp này.

- Áp suất và lưu lượng yêu cầu: Khi áp suất cài đặt cao hơn mức thực sự cần thiết, máy sẽ phải làm việc nặng hơn, dẫn đến tiêu hao điện nhiều hơn bình thường.

Các yếu tố này có thể thay đổi theo ca vận hành, mùa khí hậu hoặc cách người vận hành sử dụng máy. Do đó, không nên tính năng lượng tiêu thụ theo lý thuyết đơn thuần mà cần đo đạc thực tế định kỳ.

3.3. Công thức tính năng lượng tiêu thụ của động cơ

Để tính lượng điện năng tiêu thụ của một động cơ máy nén khí, bạn có thể sử dụng công thức sau:

Điện năng tiêu thụ (kWh) = (Công suất động cơ (kW) × Số giờ vận hành) ÷ Hiệu suất động cơ

Trong đó:

- Công suất động cơ (kW): Là công suất ghi trên nameplate của động cơ.

- Số giờ vận hành: Tổng số giờ máy nén khí hoạt động trong kỳ tính toán (theo ngày, tháng hoặc năm).

- Hiệu suất động cơ: Thường dao động từ 0.85 đến 0.95, tùy thuộc vào cấp hiệu suất (IE1, IE2, IE3…).

Sau khi có lượng điện tiêu thụ, bạn có thể tính chi phí điện năng bằng công thức:

Chi phí điện năng (VND) = Điện năng tiêu thụ (kWh) × Giá điện (VND/kWh)

Việc tính đúng điện năng tiêu thụ giúp doanh nghiệp có cơ sở kiểm soát chi phí, lựa chọn thiết bị hợp lý và ra quyết định đầu tư tiết kiệm năng lượng hiệu quả hơn.

3.4. Ví dụ minh họa thực tế

Giả sử một nhà máy sử dụng máy nén khí công suất 15 kW, chạy 8 giờ mỗi ngày, trong 30 ngày. Hiệu suất động cơ là 90% (tức 0.90). Giá điện là 2.000 VND/kWh.

Bước 1: Tính điện năng tiêu thụ (kWh)

Điện năng tiêu thụ = (15 × 8 × 30) / 0.90 = 4.000 kWh/tháng

Bước 2: Tính chi phí điện hàng tháng

Chi phí điện = 4.000 × 2.000 = 8.000.000 VND/tháng

Chỉ với một động cơ công suất trung bình, chi phí điện mỗi tháng đã có thể vượt 8 triệu đồng. Điều này cho thấy việc kiểm soát tiêu hao năng lượng là cực kỳ cần thiết để tối ưu vận hành.

3.5. Giải pháp tiết kiệm điện năng cho động cơ máy nén khí

Để kiểm soát chi phí điện năng trong hệ thống khí nén, cần áp dụng các giải pháp thực tế sau:

- Chọn máy nén khí có biến tần (Inverter): Biến tần điều chỉnh tốc độ quay của động cơ theo nhu cầu sử dụng thực tế, tránh việc chạy liên tục ở tải tối đa khi không cần thiết.

- Tối ưu cài đặt áp suất: Không đặt áp suất cao hơn mức cần thiết. Mỗi 1 bar dư áp có thể làm tăng 6–10% tiêu thụ điện năng.

- Kiểm tra và bảo trì định kỳ: Các bộ phận bị mòn, rò rỉ khí hoặc bẩn (lọc khí, dầu, tách nước) đều gây tăng điện năng do máy phải hoạt động nhiều hơn để bù áp.

- Dùng động cơ đạt chuẩn hiệu suất cao: Lựa chọn động cơ IE3 hoặc IPM giúp giảm tổn thất nhiệt và điện năng.

- Giám sát điện năng thường xuyên: Sử dụng đồng hồ đo điện riêng cho máy nén khí để theo dõi biến động tiêu thụ điện theo từng ca sản xuất.

Những giải pháp này tuy đơn giản nhưng giúp giảm đáng kể hóa đơn điện và tăng tuổi thọ thiết bị. Một hệ thống khí nén hiệu quả không chỉ dựa vào máy tốt mà còn cần chiến lược vận hành tối ưu.

Nắm vững cấu tạo và nguyên lý của động cơ máy nén khí giúp bạn sử dụng thiết bị hiệu quả, giảm lãng phí năng lượng và kéo dài tuổi thọ hệ thống. Việc lựa chọn đúng loại động cơ, kết hợp theo dõi và kiểm soát mức tiêu thụ điện hợp lý, chính là nền tảng để doanh nghiệp tối ưu chi phí và vận hành ổn định trong dài hạn.

Liên hệ ngay cho chúng tôi:

CÔNG TY CỔ PHẦN HIỂN VINH JSC

Địa chỉ:

– Miền bắc: Lô 21 Khu Dân Cư Nguyễn Lương Bằng, Phương Việt Hòa, TP Hải Dương

– Miền Nam: 229 Đường Lê Văn Quới, Bình Trị Đông, Bình Tân, Hồ Chí Minh

Số điện thoại: 0973 132 318

Email: maynenkhiaccom@gmail.com

Trang web: maynenkhiaccom.com

Facebook: Máy nén khí ACcom